一、固體飲料的干燥工藝

固體飲料種類繁多,像茶類、咖啡類、五谷類、保健類等等,不同的種類生產工藝不一樣。前期階段我們可以參考飲料類的生產工藝,里面常有混合、過濾、加熱等工序。但液態飲料與固體飲料工藝上有一個很大的區別,就是固體飲料有干燥工藝。因此下面我們重點介紹下干燥工藝。

冷凍干燥、流化床造粒、噴霧干燥是目前固體飲料生產中3種主要的加工方法。

冷凍干燥是一種先進的干燥工藝,可較好地保留物料的營養及風味成分,但投資高,應用受到限制;

流化床造粒適合于低果汁或不含果汁物料的干燥;

噴霧干燥技術適合于干燥高果汁含量的液態物料,由于物料受熱溫度低、時間短,能較好地保留物料的營養及風味成分。

固體飲料的其它加工方法還有噴霧冷凍干燥、真空干燥等方式。

1、凍干法

凍干法是將物料中的水凍結成固體的冰,在真空條件下,使水直接升華變成水蒸汽逸出,從而把水從物料中脫除。

其特點是營養物質及揮發性成分保存完好,但加工成本極高,因而用凍干法生產固體飲料還很少,只有少部分附加值較高的產品如速溶茶粉、咖啡粉中應用。

2、流化床造粒

造粒技術有濕法造粒、干法造粒、快速攪拌制粒技術以及流化床造粒等4種。流化床造粒又稱沸騰造粒,是將常規濕法制粒的混合、制粒、干燥等3個步驟在密閉容器內一次完成的新型制粒技術,可大大減少輔料量,制出的顆粒大小均勻,效果好。

流化床造粒中顆粒的成長一般有3種機理—附聚、涂層和累積造粒。流化床造粒過程中往往是這3種作用共同使顆粒生長。食品工業造粒的目的,主要解決速溶性,并使外觀優良,改善流動性,便于包裝,從而提高商品價值。

目前國內生產的速溶果蔬固體飲料,一般采用調配、造粒、干燥的方法,利用搖擺式顆粒機進行造粒,但直接利用搖擺式顆粒機加工固體飲料的主要缺點是輔料含量高。

3、噴霧干燥

噴霧干燥是利用霧化器將料液分散為細小的霧滴,并在熱干燥介質中迅速蒸發溶劑形成干粉的過程,料液的形式可以是溶液、懸浮液、乳濁液等泵可以輸送的液體形式,干燥的產品可以是粉狀、顆粒狀或經團聚的顆粒。

噴霧干燥固體飲料的生產范圍很廣,除廣泛用于生產的奶粉、速溶豆粉和番茄粉以外,還有荔枝粉、藕粉、香蕉粉、草莓粉等也有報道。

經噴霧干燥加工的粉體營養損失小、色澤好,除可以直接沖調外,還可作為配料。但噴霧干燥后的粉體,一般粒度較小、沖調性差,需要造粒后才可以直接沖調。速溶奶粉是最典型的一種通過噴霧干燥后附聚造粒成冷熱水迅速溶解的固體飲料,其研究也是最熱門的。

二、固體飲料結塊的解決方式

固體飲料的包裝在開封以后,內容物很容易結塊。這是由于一般的固體飲料含水量都比較低,在外界環境濕度稍高時,就會吸收水分。在某一溫度下,各種食品物料與外界環境的相對濕度都有一個平衡時的水分含量。當低于該水分含量時,即發生吸濕導致結塊。所以固體飲料在從生產到包裝、運輸、貯存時,都要注意防止其吸濕。

具體解決方法可以從以下三大方面解決。

1、物料基質加工環節

水分是導致固體飲料潮解結塊的重要成因,因此在物料基質加工環節,一方面要以國家標準或行業標準為依據嚴格控制物料的含水量,避免物料自身的根源性問題;另一方面要確保干燥系統能有效干燥物料。

對于易吸潮結塊的物料基質,通常建議采用制粒工藝,例如濕法制粒。這是一種在粉末物料中加入粘合液使之制成具有一定形狀與大小的粒狀物的工藝,其制得的粒狀物比粉末的粒徑大,每個粒子周圍可接觸的粒子數目少,因其黏附性、凝集性較弱,從而改善物料基質的流動性,一定程度上能降低結塊發生的幾率。

另一種應對物料結塊的方法是添加能夠阻止粉狀顆粒彼此粘結成塊的抗結劑,利用其吸收水分的能力或使其附著在顆粒表面,進而讓顆粒具有憎水性,常用的抗結劑有二氧化硅和微晶纖維素。

二氧化硅含有豐富的毛細孔,當周圍空氣中含有一定量的水分時,其毛細孔迅速吸濕。但由于二氧化硅的毛細孔的孔隙容量較小以及與水分子的物理結合能力較弱,不能將水分包裹,因此,吸濕的二氧化硅很容易解吸,因此表面水分還有可能被固體飲料物料基質奪走,難以長時間地保持固體飲料的干燥。

微晶纖維素是抗結劑的另一種應用形式,其具有極強的吸水性,以合適的量添加在固體飲料的物料基質中能夠起到防結塊和幫助流動的作用。同時,由于該物質在水中經強力剪切作用后具有生產凝膠體的能力,因此當固體飲料在水中分散時可以很快形成穩定的膠體溶液,分散性和穩定性大幅提高。

2、灌裝環節

經干燥系統加工過的固體飲料物料基質,將投入灌裝生產線,然后封包入庫。這一環節,物料基質通常仍保持較高的溫度(50~60℃),因此封入包裝后極易出現冷凝現象,從而致使固體飲料結塊。

同時,灌裝環境的溫濕度也影響很大—灌裝機械持續運轉 , 源源不斷地產生熱量,加上氣候溫度的不斷起伏,致使灌裝環境的溫度常常發生較大變化,空氣濕度也伴隨變化,從而影響物料基質,特別是糖料的水分平衡。因此,灌裝現場應設立控溫控濕裝置,避免灌裝時包裝內空氣含濕量過高。

3、包裝環節

固體飲料包裝主要有馬口鐵罐、玻璃瓶和復合膜袋 3 種形式。前兩種包裝在隔絕水蒸氣方面密封效果良好,但質重易碎、成本高、占用空間大。塑料薄膜袋能很好的避免以上問題,因而成為現今使用最廣的包裝形式。

當然,相較之下,在防潮方面塑料薄膜袋與前兩種包裝形式存在一定差距。根據蘭光包裝安全檢測中心的測試經驗,從防潮結塊角度來看,固體飲料塑料薄膜包裝應重點考慮包裝的密封性、封邊質量以及包裝材料透濕性。

(1)包裝的密封性

固體飲料包裝首先應保證包裝整體具有良好的密封性,隔絕外界的水蒸氣進入。筆者所在的蘭光包裝安全檢測中心曾利用 MFY-01 密封試驗儀測試過一例固體飲料鋁塑包裝袋的多項物理性能,材料為 PET/AL/OPA/CPE,厚度為 94μm 。

其 中 ,負 壓 密 封 性 測 試 測 得, 當 壓 力為 -67.6kPa 時包裝出現泄漏,位置在包裝正面袋體中部壓痕處。仔細觀察此處,會發現其存在深淺不一的劃痕,鋁箔層極有可能已經遭到破壞,導致此處的耐沖擊、耐穿刺能力下降,從而在壓力環境下最先發生泄漏。

該劃痕可能由于制袋或運輸、倉儲過程中人為或機器造成,而此類微小泄漏若能及時檢驗發現,可以及時采取調整灌裝和包裝等補救措施,若發現不及時,保質期內的固體飲料將有較大概率出現結塊現象。

(2)封口質量

塑料薄膜包裝的固體飲料通常采用熱封工藝封口,即采用熱封機器對封口處薄膜以一定溫度的熱壓封口,并持續一段時間,使其達到預定的封口強度。這一過程中存在多重可能影響封口質量的因素,如熱封的壓力、溫度和時間參數、封刀設計等。其中,影響最大的當屬封口處的粉料污染。

固體飲料的物料基質往往質輕、干燥,因而易隨氣流飛揚擴散。在利用包裝機灌裝時,粉體物料顆粒以積聚流的形態自由下落進入包裝袋,攪動了原本相對靜止的空氣,使之向上流動。

隨著粉料加速下落,附近的氣流被裹入粉料顆粒中,粉料流外層的顆粒發生內旋,逐漸脫離粉料流,懸浮于空氣中。由于下料口位置粉體物料下落的初速度相對較小,因此更多的顆粒被氣流帶離粉體流,懸浮在下料口四周。

與此同時,持續下落的粉料顆粒與已沉降顆粒、懸浮顆粒、包裝壁面相互撞擊,易導致部分顆粒懸浮于空氣中。這些懸浮顆粒被向上的氣流沿袋壁攜帶至包裝口,因而造成了包裝上封口部位四周大量粉料顆粒的聚集,為后續粉料對封口的污染制造了先決條件。

對此,筆者建議采用縮短下料口與包裝底部的距離、增加除塵裝置以及更換防靜電包裝材料等手段,以改善上述問題。最終可借助熱封試驗及熱封強度試驗對改善效果進行驗證測試。

(3)合理選擇包裝材料

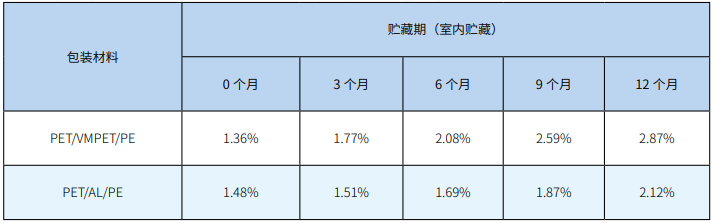

除因泄漏和封口不嚴導致的水分滲入外,選擇不同的包裝材料也會影響袋內的水分含量。筆者針對不同包裝材料的袋裝豆乳粉做了含水量檢測,如表 1。

表 1 不同包裝材料的袋裝豆乳粉貯藏水分變化[2]

通過觀測,可以明顯發現采用俗稱“鋁箔袋”的鋁塑復合膜包裝的豆乳粉,其固體飲料顆粒的含水量控制優于鍍鋁復合膜,其原因在于復合膜的阻隔層不同。相比之下,AL 對水蒸氣的滲透阻隔性更佳,因此更能獲得良好的防潮性。

對于 AL的易折性,可以通過在其和印刷層之間增加一層樹脂材料,從而起到緩沖作用。但鋁箔價格偏貴,會造成生產成本的增加。

(4)巧用充氣包裝

前文對固體飲料結塊原因分析中提到,固體飲料灌裝后貯藏、堆碼的壓力致使固體飲料顆粒更加緊密接觸,從而加劇結塊。為緩解這一問題,生產者可以引入充氣包裝技術,即向包裝內充入一定量的干燥惰性氣體,比如氮氣,如此既不會影響固體飲料的風味,同時也會降低固體飲料所承受的壓力,保證其良好的流動性。

初峰等人的“固體棗粉飲料結塊與內包裝充氣量之間的關系”研究試驗證明,包裝內充氣有效延緩了固體粉料的結塊。需要注意的是,充氣包裝技術有效性的關鍵在于維持袋內氣體量的恒定,即最大限度防止氣體的逸失,而這同樣與包裝的密封性、封口質量和包裝材料的氣體滲透阻隔性有關。

固體飲料結塊,根源在于水分的控制。這涉及到原料、加工、添加劑、灌裝、包裝、倉儲、環境管理等諸多環節。可以說,結塊控制是一個系統工程。唯一有效的應對方式是多措并舉,并且加強物料、包裝等質量控制,利用科學實驗的方式建立一套有效的、系統的水分防控管理體系,避免因固體飲料結塊帶來經濟和信譽的雙重損失。

引用資料:

[1] 小研. 食品研發與生產. 深度解析固體飲料及其加工工藝(附4款固體飲料工藝配方)

[2] 范珺. 固體飲料結塊原因和解決方式[J]. 食品安全導刊,2018, 219(28):44-46.

手機版

手機版